Os tipos de injetoras de plástico podem determinar se sua produção será eficiente ou cheia de falhas, desperdícios e atrasos. Você já se perguntou se a máquina que está usando realmente atende às suas necessidades ou se está deixando dinheiro e tempo escaparem?

Essa dúvida não surge por acaso. O mercado global de moldagem por injeção de plásticos reflete a pressão por escolhas mais acertadas: a previsão é de ultrapassar 200 milhões de toneladas até 2031. Com esse volume em jogo, errar no equipamento não é uma opção.

Para ajudá-lo a tomar decisões mais conscientes, este artigo mostra os principais modelos de injetoras de plástico, seus sistemas de acionamento, além de vantagens e limitações de cada um.

Também abordaremos como essas escolhas influenciam decisões sobre produzir internamente ou terceirizar.

Descubra como escolher entre as melhores máquinas injetoras de plástico e otimize cada ciclo da sua produção!

Leia também: Tipos de moldagem de plástico: guia completo para escolher o melhor processo para o seu produto

O que é uma injetora de plástico e por que ela é tão relevante na indústria?

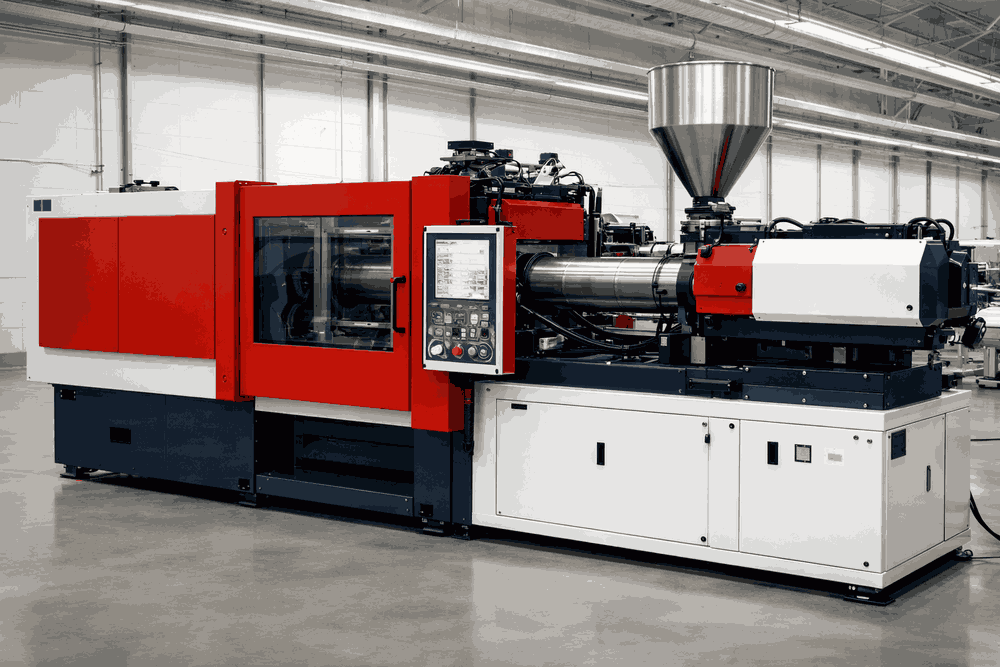

A injetora de plástico é um equipamento usado para fundir polímeros e moldá-los conforme um formato pré-definido.

A máquina injeta o material aquecido dentro do molde e repete esse processo em larga escala, mantendo padrão, controle dimensional e acabamento consistente.

Enquanto a produção manual tende a gerar variações, retrabalho e perda de material, a injeção garante repetição fiel do projeto. Isso é o que sustenta linhas de produção que exigem alto nível de qualidade, como o setor automotivo e o de componentes técnicos.

Máquina injetora de plástico: como funciona o processo de injeção

A máquina injetora de plástico funciona ao fundir o termoplástico e conduzi-lo sob pressão até um molde fechado, onde a peça ganha forma. O processo envolve controle térmico, força mecânica e sincronização entre sistemas.

Etapas do processo de injeção plástica

O ciclo começa com a alimentação do termoplástico pelo funil. O material segue para o canhão, onde ocorre a plastificação por aquecimento e cisalhamento da rosca. Em estado fundido, o plástico entra no molde fechado por meio da injeção sob alta pressão.

Após o preenchimento, inicia-se o resfriamento, etapa que define a estabilidade dimensional. Com o material solidificado, o sistema de extração remove a peça, e o molde fecha novamente para reinício do ciclo.

Componentes principais de uma máquina injetora de plástico

Uma máquina injetora de plástico é formada por diversos componentes que trabalham juntos para transformar a matéria-prima em peças moldadas com precisão:

- Funil: regula a entrada da matéria-prima e influencia a constância do processo.

- Canhão e rosca: controlam a fusão e a homogeneização do plástico.

- Sistema de aquecimento: mantém a temperatura adequada para cada tipo de polímero.

- Molde: define a geometria e o acabamento da peça, além de impactar o tempo de ciclo.

- Sistema de fechamento: sustenta a pressão interna durante a injeção.

- Ejetores: garantem a retirada da peça sem deformações.

- Painel de controle: centraliza parâmetros, ajustes de ciclo e diagnósticos.

Quais são os principais tipos de injetoras de plástico?

Os principais tipos de injetoras de plástico se dividem por dois critérios: sistema de acionamento e orientação da máquina. Essa classificação ajuda a entender como cada modelo opera e em quais contextos costuma ser utilizado.

Pelo sistema de acionamento, existem três grupos: hidráulicas, híbridas e elétricas. Na orientação, há quatro formatos: horizontais, verticais, mini injetoras e multimateriais.

Tipos de injetoras de plástico por sistema de acionamento

Os tipos de injetoras de plástico por sistema de acionamento se dividem em hidráulicas, elétricas e híbridas. Essa classificação considera como a máquina gera força, controla movimentos e consome energia.

Considerando o tamanho do mercado global de moldagem por injeção, que deve ultrapassar 200 milhões de toneladas até 2031, fica claro como a escolha correta do tipo de injetora impacta a eficiência e os resultados da produção.

Pronto para saber mais? Vamos lá!

Injetoras hidráulicas

As injetoras hidráulicas utilizam óleo pressurizado para movimentar o fechamento do molde e a injeção do material. Esse sistema garante alta força de fechamento, mesmo em máquinas de grande porte.

Entre as vantagens operacionais estão o custo inicial mais acessível e a facilidade de reposição de componentes. As peças hidráulicas suportam ciclos longos e condições severas de trabalho.

Injetoras elétricas

As injetoras elétricas operam com servomotores independentes, controlados por sistemas digitais.

Esse formato entrega alto nível de precisão e repetibilidade entre ciclos, com variações mínimas no processo. O consumo de energia ocorre apenas durante os movimentos, o que diminui os desperdícios.

Injetoras híbridas

As injetoras híbridas combinam acionamentos elétricos e hidráulicos em um mesmo equipamento. Normalmente, o sistema elétrico cuida dos movimentos que exigem controle fino, enquanto o hidráulico entra nas etapas que pedem força elevada.

Essa combinação amplia as possibilidades de uso em diferentes tipos de moldes e materiais.

Continue lendo: Dê vida às suas peças plásticas com a escolha certa na texturização de moldes

Tipos de injetoras de plástico por orientação e aplicação

As injetoras de plástico variam conforme a orientação do equipamento e a aplicação pretendida. Cada tipo conta com características que influenciam a produção, o formato das peças e a complexidade do processo de injeção plástica.

Injetoras horizontais

As injetoras horizontais dominam a indústria de plásticos. São ideais para peças de médio e grande porte, usadas em setores como automotivo, eletrônico, de consumo e médico.

A orientação horizontal facilita o preenchimento do molde e o controle do ciclo de produção.

Injetoras verticais

As injetoras verticais aparecem em aplicações específicas, principalmente na moldagem por inserção. Nesses casos, a gravidade ajuda a posicionar insertos ou componentes no molde antes da injeção.

Mini injetoras de plástico

As mini injetoras atendem à fabricação de micropeças, como componentes eletrônicos ou itens de laboratório. Elas trabalham com forças de fechamento baixas e volumes reduzidos, mantendo o controle sobre tempos curtos de injeção e distribuição homogênea do plástico.

Injetoras multimateriais

As injetoras multimateriais produzem peças combinando dois ou mais materiais em um único ciclo. Esse processo requer moldes mais complexos e coordenação entre as unidades de injeção.

Agora que você entende a tecnologia envolvida, surge uma questão estratégica: vale a pena investir em uma máquina própria ou é mais vantajoso terceirizar sua demanda? Descubra no próximo tópico!

Comprar uma injetora ou terceirizar a produção: qual decisão faz mais sentido para o seu negócio?

Comprar uma injetora demanda um investimento alto e custos extras com manutenção, energia e equipe. Além disso, escolher entre os tipos de injetoras de plástico sem experiência pode ocasionar máquinas subutilizadas ou incapazes de atender à demanda.

Terceirizar a produção elimina esses riscos. O parceiro já tem os equipamentos adequados, equipe treinada e processos ajustados. Se a demanda mudar, é possível adaptar pedidos sem gastar com novas máquinas.

Na prática, empresas com fluxo irregular ou volumes menores perdem dinheiro tentando produzir internamente. Para a maioria, terceirizar garante economia, flexibilidade e rapidez.

Terceirize a injeção plástica com a NTC

A NTC trabalha com diferentes tipos de injetoras de plástico, adaptando cada processo às características do material e à complexidade da peça.

Atuamos desde a concepção do produto até a produção em larga escala, passando pela fabricação de moldes e try-outs para validação prática do ferramental.

Isso garante precisão dimensional, padronização e repetibilidade, seja em produções contínuas ou em peças de alta complexidade.

Além disso, a escolha correta de materiais, simulações de injeção e integração com a equipe do cliente minimizam riscos e reduzem desperdícios.

Antes de investir em um equipamento, fale com um especialista da NTC!

Conclusão

Os tipos de injetoras de plástico influenciam eficiência, qualidade e custo de cada ciclo produtivo.

Entender as diferenças entre hidráulicas, elétricas e híbridas, assim como as orientações horizontal, vertical, mini e multimateriais, aprimora a tomada de decisões sobre volume, complexidade das peças e controle do processo.

Além disso, conhecer o funcionamento detalhado dessas máquinas ajuda a identificar onde as falhas podem ocorrer e como otimizar cada etapa da produção.

Esse entendimento é essencial para decidir entre produzir internamente ou terceirizar, considerando custos, manutenção e flexibilidade diante da demanda.

A NTC se diferencia ao oferecer toda a infraestrutura necessária para transformar projetos em peças concretas.

Adaptamos cada operação às necessidades específicas de material, geometria e volume de produção, garantindo precisão e repetibilidade mesmo em peças complexas.

Além da tecnologia, a NTC integra simulações, escolha de materiais e suporte técnico em cada etapa, a fim de minimizar riscos e desperdícios. Explore os fundamentos das máquinas de injeção e seus usos na indústria!