Qual o custo de molde de injeção de plástico? Esta é, sem dúvida, a primeira e mais crucial pergunta de quem inicia um projeto.

No entanto, a resposta nunca é um valor simples, pois o preço total é a soma do resultado para o sucesso do seu produto.

Para que você entenda melhor, neste artigo vamos explicar além do custo de molde de injeção de plástico e nos dedicamos a explorar o valor real do seu molde.

Isso porque sabemos que um bom molde não é uma despesa, é um investimento estratégico na qualidade, eficiência e durabilidade do seu produto.

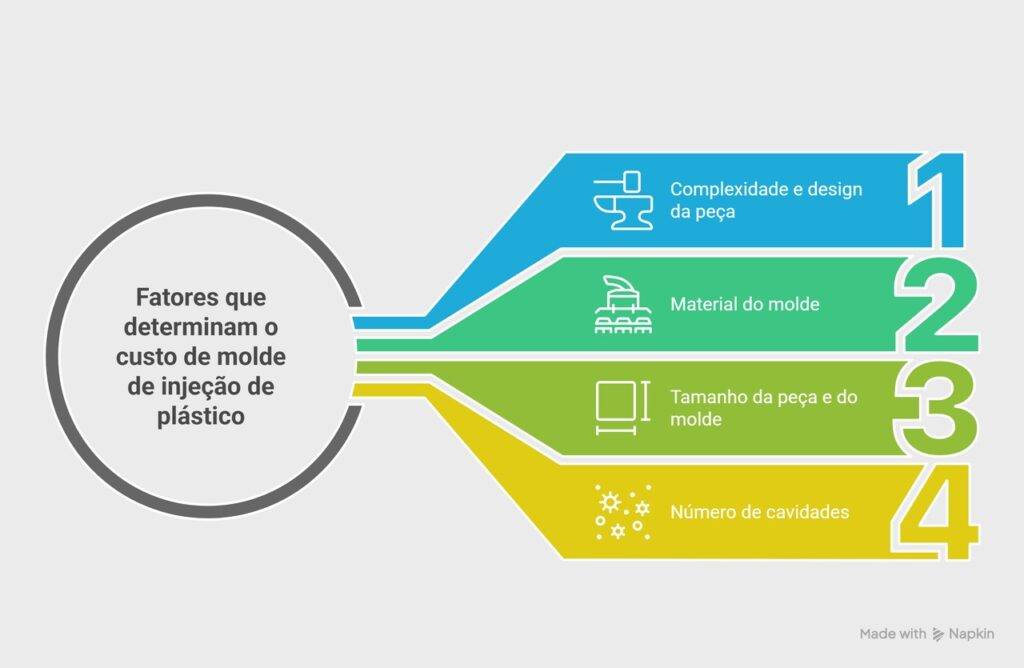

4 fatores que determinam o custo de molde de injeção de plástico

O custo de molde de injeção de plástico não é definido por um único elemento, mas por uma combinação de fatores técnicos e estratégicos relacionados ao seu projeto.

Conhecer cada um deles é o primeiro passo para tomar uma decisão financeiramente inteligente e entender os preços.

Por isso, abaixo, detalhamos os quatro pilares que mais impactam no valor final.

1. Complexidade e design da peça

O custo de molde de injeção de plástico é diretamente influenciado pela complexidade da peça que se deseja produzir.

Peças simples, como uma tampa lisa, envolvem geometrias básicas que resultam em moldes mais simples e, consequentemente, com custo mais baixo.

Por outro lado, quando falamos de elementos como undercuts (reentrâncias que impedem a saída direta do molde), roscas internas ou externas, texturização de moldes complexas, núcleos móveis e ângulos de saída críticos, o cenário muda.

Afinal, eles exigem engineering avançada, componentes adicionais e muito mais horas de usinagem de precisão, o que eleva o investimento.

E aqui vai uma dica: uma consultoria de Design for Manufacturability (DFM) no início do projeto simplifica a peça, elimina complexidades desnecessárias e reduz significativamente o custo do molde sem comprometer sua função final.

2. Material do molde: aço vs. alumínio

A escolha do material do molde é uma decisão estratégica que equilibra custo inicial e durabilidade.

O aço apresenta um custo inicial mais alto, mas oferece extrema resistência e longa vida útil, logo, suporta milhões de ciclos de injeção plástica.

Aqui, diferentes graus, como o Aço P20 (uso geral) e o H13 (ideal para altas temperaturas), atendem a diversas necessidades de produção em grande volume.

Já o alumínio tem um custo inicial mais atraente, mas sua durabilidade é menor, por isso é recomendado para centenas de milhares de ciclos.

É a opção perfeita para protótipos, séries limitadas ou produtos com ciclo de vida curto.

A escolha do material é, portanto, um balanço entre o volume de produção esperado e o investimento inicial.

3. Tamanho da peça e do molde

A relação aqui é direta e impactante no custo de molde de injeção de plástico, pois o tamanho da peça final determina as dimensões do bloco de aço ou alumínio necessário para usiná-lo.

Então, peças maiores demandam moldes maiores, mais pesados e que consomem uma quantidade significativamente maior de matéria-prima.

Além disso, a usinagem de um molde de grandes dimensões exige o uso de máquinas-ferramentas mais robustas, complexas e com tempo de operação superior.

Portanto, quanto maior a peça, maior e mais pesado será o molde, algo que impacta diretamente no custo final.

No vídeo abaixo, você tem a chance de ver de perto como acontece o processo de molde de injeção de plástico dos flutuadores PierPlas da NTC:

4. Número de cavidades: eficiência em larga escala

Uma cavidade é o “ovo” da forma, o espaço vazio dentro do molde em que o plástico é injetado para criar uma peça.

Neste sentido, o número de cavidades é um fator crítico para a eficiência da produção.

Um molde de cavidade única, por exemplo, produz apenas uma peça por ciclo do processo de injeção plástica.

Desta forma, o seu custo inicial é menor, mas o custo unitário de cada peça produzida é mais alto.

Já um molde multicavidade (2, 4, 8, 16 ou mais) produz múltiplas peças idênticas em um único ciclo.

Na prática, isso representa um custo inicial de molde mais elevado, mas dilui drasticamente o custo por peça, tornando-o ideal para grandes volumes de produção.

Então, quando falamos de custo de molde de injeção de plástico, o número ideal de cavidades depende diretamente do seu volume de produção.

Aqui na NTC, os nossos especialistas ajudam você a calcular o ponto de equilíbrio para o seu projeto, assim garantimos a melhor relação custo-benefício.

O barato sai caro: riscos de um molde de baixa qualidade:

Optar por um molde para injeção de plástico com o menor preço inicial abre brecha para ser uma armadilha financeira.

Os riscos de um molde de baixa qualidade se traduzem em prejuízos constantes, como:

- peças com defeitos constantemente: rebarbas, peças incompletas e marcas de fluxo que comprometem a qualidade final;

- falta de precisão dimensional: peças fora da medida que dificultam o encaixe em montagens e aumentam retrabalho;

- tempo de inatividade elevado: quebras frequentes do molde paralisam a produção, o que gera custos extras de reparo e atrasos;

- baixa durabilidade: desgaste rápido obriga a substituição do molde antes do previsto, algo que aumenta o custo total do projeto.

A NTC oferece o melhor custo-benefício do mercado

Na NTC, o foco da sua produção está no Retorno sobre o Investimento (ROI).

Para isso, oferecemos engenharia de ponta e analisamos detalhadamente cada projeto para evitar problemas futuros.

Conosco, você conta matérias-primas certificadas que garantem durabilidade extrema e acabamento de precisão para peças perfeitas desde o primeiro ciclo.

Nossa parceria de longo prazo inclui suporte técnico e manutenção preventiva, tudo para maximizar a vida útil do seu molde.

Investir em um molde da NTC é garantir produção eficiente, peças de alta qualidade e tranquilidade para o seu negócio.

Conclusão

Como vimos, o custo de molde de injeção de plástico é um cálculo estratégico, definido por complexidade, material, tamanho e número de cavidades.

Priorizar o preço mais baixo abre espaço para prejuízos com refugo, paradas de produção e baixa durabilidade.

A chave está em entender esse custo como um investimento em qualidade e eficiência.

É nesse contexto que a NTC se destaca, pois combinamos engenharia avançada e materiais de primeira linha para entregar moldes que garantem o melhor retorno sobre o investimento a longo prazo.

Converse com um especialista da NTC e receba uma cotação precisa para otimizar o custo total do seu projeto.