O processo de injeção plástica é uma das técnicas mais eficientes e versáteis para a produção em massa de peças duráveis, precisas e com excelente acabamento.

Sua capacidade de criar componentes complexos em larga escala, com baixo desperdício de material e alta regularidade, faz dele a escolha preferida na indústria.

Mas como exatamente ele funciona? Quais os tipos de plásticos mais utilizados? E quais são as etapas envolvidas nesse método?

Ao longo deste texto, respondemos a essas perguntas e mostramos a você desde os materiais mais comuns usados, como PET, PVC e PP, até as fases cruciais do processo, como preparação da matéria-prima, moldagem, extração e acabamento.

Aqui você entenderá o que torna a injeção plástica tão indispensável na fabricação moderna.

O que é a injeção plástica?

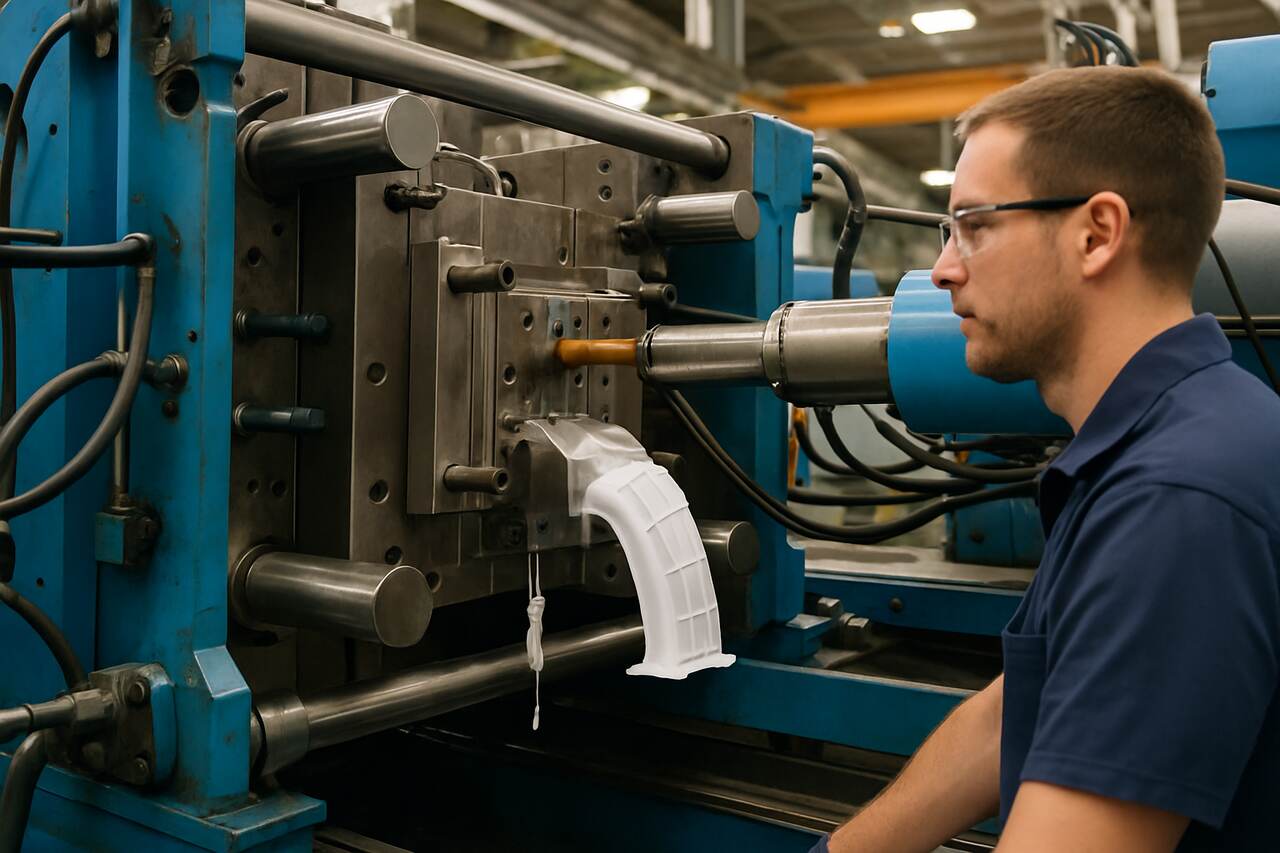

A injeção plástica é um processo industrial que funde termoplásticos e injeta o material sob alta pressão em um molde metálico para produzir peças plásticas personalizadas em larga escala.

No setor de transporte, por exemplo, esse método é capaz de produzir desde poltronas resistentes até cascas plásticas de ônibus, tudo com durabilidade, conforto e segurança.

Quer ver como esse tudo funciona na prática? No vídeo abaixo, você acompanha de perto esse processo:

Tipos de plásticos utilizados na injeção

Os tipos de plásticos mais usados no processo de injeção de plásticos são: PP, PEBD e PEAD.

PP

Campeão de versatilidade, o PP está em embalagens, peças automotivas e até produtos médicos.

Sua resistência a impactos e flexibilidade o tornam ideal para tampas com dobradiças, fibras e componentes que exigem durabilidade.

PEBD

O Polietileno de Baixa Densidade (PEBD) é conhecido por sua flexibilidade, resistência ao impacto e facilidade de processamento.

Justamente por isso é muito usado em embalagens plásticas, filmes e sacolas.

E sua impermeabilidade a líquidos o torna útil em diversas aplicações, mas apresenta menor resistência a agentes oxidantes, o que limita sua durabilidade em determinadas condições químicas.

PEAD

Rígido e ultra-resistente, o PEAD é o queridinho de embalagens industriais, tubos e brinquedos.

Isso porque a sua estrutura densa aguenta impactos e produtos químicos sem deformar, além de ser 100% reciclável.

Ou seja, é perfeito para produtos que exigem durabilidade extrema.

Como funciona o processo de injeção plástica?

Para que você entenda quais as etapas do processo de injeção plástica, abaixo descrevemos cada uma delas, que são:

- preparação dos materiais plásticos;

- abastecimento da máquina injetora;

- ajuste de parâmetros de processo;

- configuração do molde;

- remoção das peças;

- finalização e controle de qualidade;

- descartar por está dentro dos parâmetros de processo;

- empacotamento e logística.

Preparação dos materiais plásticos

Todo processo de injeção plástica começa com a escolha correta do material, pois cada resina tem características únicas que impactam no resultado final.

Com a escolha feita, os materiais passam pelo processo de preparação pré processamento (secagem, mistura, aditivação, pigmentação).

Aqui, o segredo é usar o material ideal para garantir resistência, acabamento e durabilidade na peça final.

Abastecimento da máquina injetora

Após a transferência do material para a máquina injetora e alimentação do funil, o material é dosado pelo canhão e fundido no seu interior, transformando-o em uma massa homogênea pronta para ser injetada no molde.

A escolha depende da complexidade e do volume de peças necessárias.

Ajuste dos parâmetros de processos

Agora, no processo de injeção plástica, a pressão aplicada empurra o plástico fundido para dentro do molde.

Na prática, ela é regulada conforme a viscosidade da resina e temperatura do molde.

Além do mais, um controle preciso evita falhas e garante que o molde seja completamente preenchido, enquanto o ajuste correto influencia diretamente a qualidade da peça final.

A pressão de recalque mantém o material compacto durante a solidificação.

Isso evita defeitos como bolhas, rugosidades e deformações, mas também protege a máquina, uma vez que reduz o desgaste dos componentes hidráulicos.

Aqui, a pressão de recalque é ajustada conforme o material e molde utilizados.

Configuração do molde

Feitos em aço, os moldes definem o formato da peça e podem ter partes móveis para facilitar a extração.

Nesta fase, canais de distribuição levam o plástico fundido até as cavidades, enquanto sistemas de resfriamento controlam a temperatura para evitar defeitos.

Mais uma vez, cada detalhe importa, pois tudo influencia no acabamento e na precisão dimensional.

Remoção das peças

Após o resfriamento, o molde abre e a peça é expulsa por sistemas mecânicos ou manualmente.

Para isso, métodos comuns incluem placas extrusoras, pinos e até ar comprimido, uma escolha que depende do material e do design da peça.

Assim como nas outras etapas, a extração correta evita danos e mantém a integridade do produto.

Finalização e controle de qualidade

Cada peça passa por uma verificação rigorosa para checar dimensões, acabamento e possíveis imperfeições nesse momento do processo de injeção plástica.

O resultado final depende de três fatores:

- máquina calibrada;

- matéria-prima de qualidade;

- tempo de resfriamento adequado.

Só depois de aprovada aqui, a peça segue para a próxima etapa.

Empacotamento e logística

Por fim, na última etapa do processo de injeção plástica, as peças são embaladas cuidadosamente para evitar danos no transporte.

Neste momento, o acondicionamento adequado protege partes frágeis dos moldes e produtos.

E veículos e equipamentos como empilhadeiras garantem o manuseio seguro, afinal, um transporte correto preserva a qualidade até o destino final.

Precisa de uma solução completa em injeção plástica?

Para ter excelência em cada etapa da injeção plástica, você deve contar com parceiros especializados que oferecem soluções completas.

E nós, da NTC, unimos expertise e tecnologia para oferecer a você desde o desenvolvimento do projeto até a produção em série, o que inclui a fabricação de moldes, testes de try-out e injeção de peças plásticas.

Com experiência nos setores automotivo, elétrico, náutico e mais, garantimos a melhor escolha de matéria-prima, produtividade e acabamento técnico.

E se sua empresa já tem os moldes? A NTC também faz a terceirização da produção, com a mesma qualidade e comprometimento.

Quer saber como otimizamos o seu processo? Então, entre em contato com a NTC.

Conclusão

O processo de injeção plástica é um dos métodos mais usados para produção em massa de peças precisas, duráveis e com excelente acabamento.

Desde a escolha do material (como PPP, PEBD e PEAD), até as etapas cruciais (preparação da matéria-prima, moldagem, extração e controle de qualidade), cada fase requer precisão para termos resultados impecáveis.

Com vantagens como baixo desperdício, alta repetibilidade e versatilidade, essa técnica é essencial para setores como automotivo, construção civil e embalagens.

Para garantir esses padrões de excelência, a NTC adota processos certificados e investe em rigorosos controles que atestam sua credibilidade no mercado. Conheça mais sobre as qualificações e certificações da NTC Company em nossa página dedicada ao tema.

E para quem busca soluções completas em injeção plástica, a NTC é a parceira ideal, pois oferecemos desde desenvolvimento de projetos até produção em série, sempre com tecnologia e expertise.

Quer otimizar sua produção? Conte com quem entende do assunto!